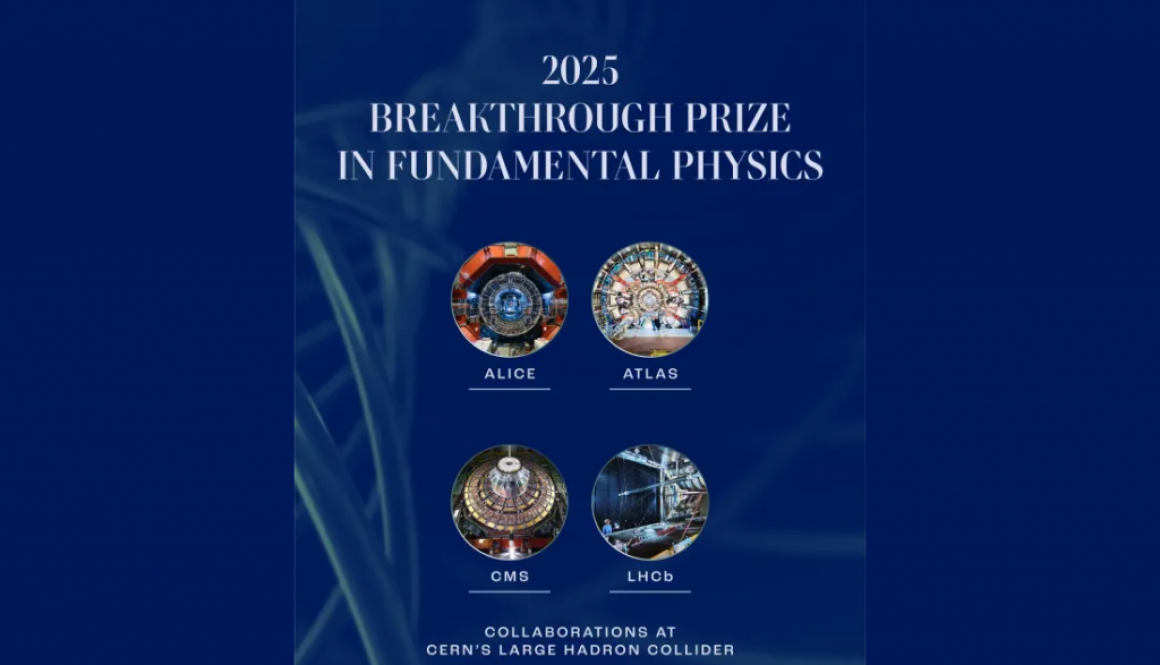

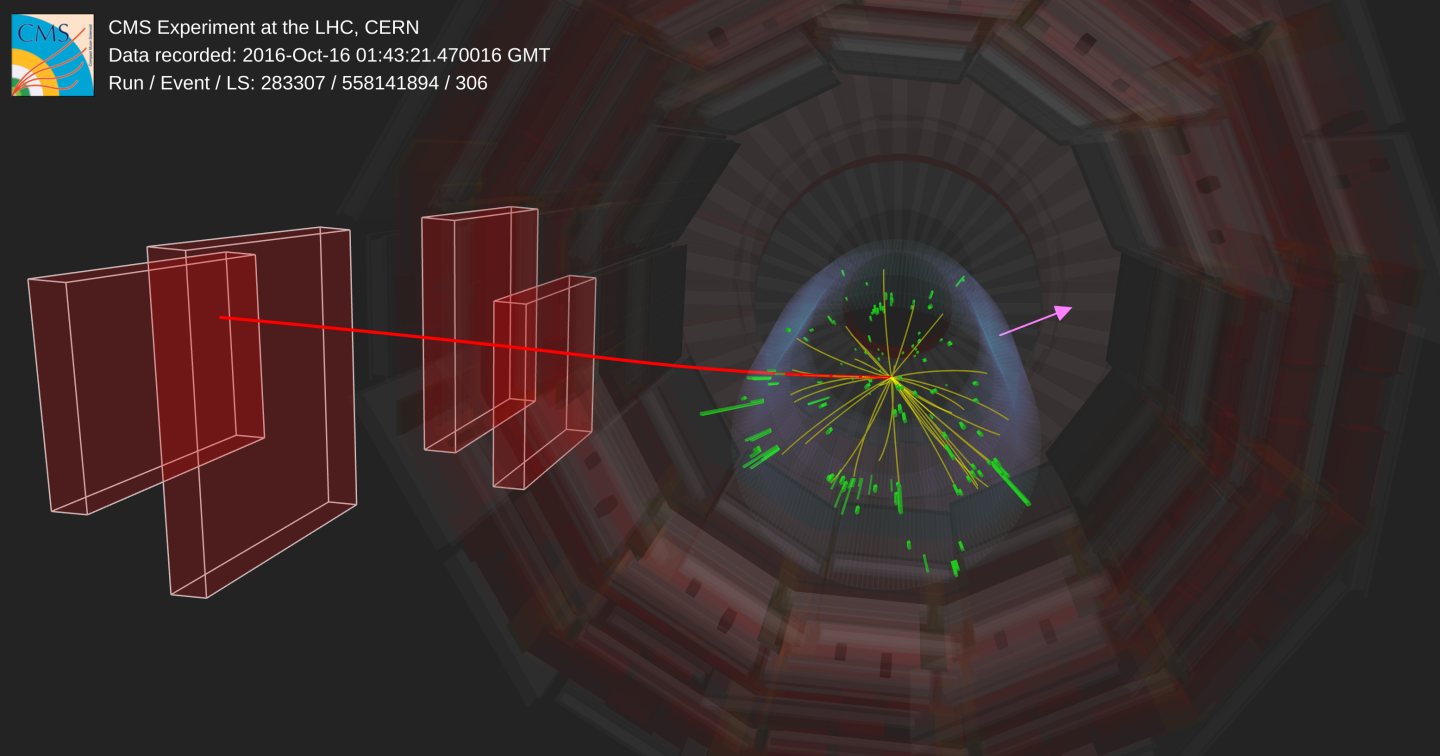

Il Breakthrough Prize in Fundamental Physics 2025 è stato assegnato ai co-autori delle pubblicazioni scientifiche degli esperimenti ALICE, ATLAS, CMS e LHCb all’acceleratore LHC, Large Hadron Collider, del CERN. L’importante riconoscimento è stato attribuito dalla Breakthrough Prize Foundation “per le misure dettagliate delle proprietà del bosone di Higgs che confermano il meccanismo di rottura della simmetria da cui ha origine la massa delle particelle, la scoperta di nuove particelle che interagiscono attraverso la forza forte, lo studio di processi rari e dell’asimmetria materia-antimateria, e l’esplorazione al Large Hadron Collider del CERN della natura alle distanze più piccole e nelle condizioni più estreme”. Il premio è assegnato per i successi ottenuti durante il Run2 di LHC ed è stato consegnato ai coordinatori delle collaborazioni dei quattro grandi esperimenti nel corso della cerimonia che si è tenuta a Los Angeles sabato 5 aprile 2025.

Le collaborazioni scientifiche degli esperimenti ALICE, ATLAS, CMS e LHCb raggruppano migliaia di ricercatrici e ricercatori da oltre 70 paesi del mondo, tra cui l’Italia che è tra i fondatori del CERN e tra i protagonisti del suo successo scientifico, e il cui contributo è coordinato dall’INFN Istituto Nazionale di Fisica Nucleare.

“Sono molto orgogliosa di vedere onorato con questo premio l’eccellente lavoro delle collaborazioni scientifiche impegnate all’acceleratore LHC”, ha commentato Fabiola Gianotti, direttore generale del CERN. “Migliaia di persone al CERN contribuiscono quotidianamente ad ampliare i confini della conoscenza umana, e il Breakthrough Prize in Fundamental Physics sottolinea l’importanza del CERN come modello di collaborazione pacifica nello sviluppo della scienza e della tecnologia”.

“Congratulazioni alle collaborazioni di ALICE, ATLAS, CMS e LHCb: questo prestigioso premio internazionale è un riconoscimento al loro instancabile e appassionato lavoro alle frontiere della scienza e della tecnologia e all’enorme valore scientifico dei loro risultati”, commenta Antonio Zoccoli, presidente dell’INFN. “Come INFN siamo orgogliosi e orgogliose di avere contribuito in modo sostanziale a queste meravigliose imprese collettive, e continueremo a contribuire e sostenere al massimo del nostro impegno i prossimi progetti a LHC e ai futuri acceleratori per disegnare assieme il futuro del CERN e della fisica delle particelle”, conclude Zoccoli.

Dopo aver consultato i gruppi di gestione degli esperimenti, la Breakthrough Prize Foundation donerà il premio da 3 milioni di dollari alla CERN & Society Foundation. Il premio sarà utilizzato per offrire borse di studio a studentesse e studenti di dottorato degli istituti membri delle collaborazioni per trascorrere un periodo di ricerca al CERN, dando loro la possibilità di maturare un’esperienza di lavoro in prima linea nella scienza di frontiera e acquisire nuove competenze da portare nei loro paesi e regioni di origine.

ATLAS e CMS sono esperimenti di indagine ad ampio spettro che esplorano l’intero programma scientifico offerto dallo studio dei prodotti delle collisioni dei fasci di protoni e ioni ad alta energia e ad alta intensità di LHC. ATLAS e CMS sono i due esperimenti che nel 2012 hanno annunciato congiuntamente la scoperta del bosone di Higgs, di cui oggi continuano a indagare le proprietà.

ALICE studia in particolare il plasma di quark e gluoni, uno stato di materia estremamente calda e densa che esisteva nei primi microsecondi dopo il Big Bang, mentre LHCb esplora le minime differenze tra materia e antimateria, la violazione delle simmetrie fondamentali e gli spettri complessi delle particelle (adroni) composte da quark pesanti e leggeri.

A Padova gli esperimenti CMS, ALICE e LHCb hanno avuto nel tempo quasi un centinaio di partecipanti, tra ricercatori dell’INFN e del Dipartimento di Fisica e Astronomia, Associati all’INFN.

“Sono felicissimo che la comunità dei grandi esperimenti a LHC abbia ricevuto questo premio, prova che le grandi collaborazioni internazionali riescono ad ottenere risultati eccezionali” commenta Roberto Carlin, Direttore della Sezione di Padova ed ex spokesperson di CMS “Sono orgoglioso perché le ricercatrici e i ricercatori di Padova hanno avuto e continuano ad avere un ruolo molto importante nello sviluppo, operazione e analisi dei dati di questi giganteschi esperimenti, e proseguiranno a farlo nei prossimi anni continuando ad innovare i rivelatori e le analisi dei nuovi dati.”